Podrobnosti o produktech

Lisování plastů ABS Plastové na základě svých vynikajících mechanických vlastností, kvality povrchu a výkonu zpracování, prostřednictvím přiměřeného procesu návrhu plísní a vstřikování, může produkovat vysoce kvalitní, vysoce přesné produkty vstřikování ABS.

Odolnost vůči dopadu:Lisování injekce ABS plastů má dobrou odolnost proti nárazu a udržuje dobrou sílu a houževnatost i při nízkých teplotách.

Rigidita a tvrdost:Lisování plastů ABS má vysokou rigiditu a tvrdost a vydrží velké vnější síly.

Odolnost proti oděru:Lisování injekcí ABS plastů může za některých vysokých třením udržovat dobrou odolnost proti otěru.

Chcete vědět víc? Neváhejte nás kontaktovat a nechte injekční lištu přidat do vašeho projektu neomezené možnosti!

ABS PLASTIC Vstřikování vlastností zpracování zpracování

| Vlastnosti | Popis |

| Teplota roztavení | 220 stupňů - 250 stupeň |

| Teplota skleněného přechodu (TG) | 105 stupňů |

| Hustota | 1. 03 - 1. 20 g/cm³. |

| Proudění | Dobrý:Vhodný pro komplexní formy, tenkostěnné a vysoce detailní injekční formované výrobky umožňují tekutivosti ABS vyplnit dutinu formy v krátké době. K minimalizaci značek a defektů se často používají nižší teploty injekce a vyšší vstřikovací tlaky. |

| Tlaky vstřikování | 700 - 1500 sloup závisí na geometrii dílu, designu plísní, tloušťce stěny a rychlosti vstřikování. Složité díly mohou vyžadovat vyšší vstřikovací tlaky. |

| Rychlost injekce | Střední až rychlé,v závislosti na složitosti produktu a velikosti injekčního formovacího stroje. U složitějších, tenkostěnných produktů může přiměřeně vysoká rychlost injekce zvýšit produktivitu. |

| Teplota formy | 50 stupňů - 80 stupeň |

| Doba chlazení | 15 - 30 sekundy,V závislosti na tloušťce stěny části, teploty formy a tepelné vodivosti materiálu. Silnější části vyžadují delší doby chlazení, aby byla zajištěna rozměrová stabilita lisované části. |

| Srážení | 0. 4% - 0. 8%: Smrštění ABS je nízké, ale bude se lišit v závislosti na tloušťce stěny, designu plísní, rychlosti chlazení a dalších faktorech. Zmenšení je obvykle vyšší pro tenkostěnné díly a vyžaduje zvláštní pozornost během návrhu plísní. |

| Lesk na povrch | Vysoký lesk:ABS má vynikající kvalitu povrchu a lesk a může představovat velmi hladký povrch, takže se široce používá v produktech s vysokými požadavky na vzhled (např. Případy mobilního telefonu, automobilové interiérové díly). |

| Mechanické vlastnosti | Odolnost vůči dopadu:ABS má vysokou odolnost proti nárazu, zejména při nízkých teplotách, a je vhodná pro použití v produktech rezistentních na nárazy (např. Hračky, nástroje, automobilové díly). |

| Rigidita a tvrdost | Střední tvrdost,Dobrá houževnatost, vydrží určitá mechanická zatížení. Vhodné pro každodenní spotřební výrobky a aplikace středního zatížení. |

|

Elektrická izolace |

Dobrý:ABS má vysoké elektrické izolační vlastnosti a je vhodný pro poulita elektronických produktů, elektrické příslušenství (např. Baterie, elektrické ovládací panely). |

| Odolnost proti teplu | Střední:ABS má určitou tepelnou odolnost (TG 105 stupňů) a je vhodná pro použití v prostředích střední teploty, nikoli pro pracovní prostředí s vysokou teplotou. Mezi běžné aplikace patří poulita zařízení, automobilové interiéry atd. |

| Chemická odolnost | Dobrý:ABS je rezistentní vůči mírným chemikáliím (jako je tuk, rozpouštědla, kyseliny, alkaliky atd.), Ale není rezistentní vůči silným korozivním chemikáliím, jako jsou silné kyseliny a alkaliky. Je vhodný pro použití v obecném denním prostředí a místech s nízkou chemickou expozicí. |

| Odolnost proti UV | Dobrý:ABS má určitý stupeň rezistence na UV záření, může být použit ve venkovním prostředí po delší dobu bez snadného stárnutí. Běžně se používají ve venkovním domě, vnějších dílech v automobilu a dalších produktech vystavených slunci. |

| Následné zpracování | Diverzifikace:Povrch ABS je vhodný pro postřik, tisk na hedvábí, elektrické vylepšení, laserové značení a další procesy následného zpracování, aby se zvýšil vzhled a funkčnost. Po léčbě jsou ABS hotové výrobky více v souladu s špičkovými tržními poptávkou. |

| Recyklovatelnost vynikající | ABS plast se snadno recykluje a může být do jisté míry znovu použit. Recyklované materiály ABS mohou být použity při výrobě nízkých produktů, ale proces recyklace může ovlivnit jeho fyzikální vlastnosti. |

| Běžné oblasti aplikace | Automobilový průmysl:Interiérové a exteriérové obložení, přístrojové panely, reflektory lamp atd. Elektronika:Televizní pouzdra, pouzdra na mobilní telefon, pouzdra na baterie atd. Domácí spotřebiče:Sheřápky praček, skořápky chladničky atd. Konzumní zboží:Hračky, sportovní vybavení, kancelářské potřeby atd. |

Výhody vstřikování plastů ABS ve srovnání s PP, PE, PVC

Porovnání nákladů na suroviny

ABS:

Náklady na surovinu na ABS jsou obvykle vyšší než náklady na PP a PE, ale nižší než náklady na PVC. Je mírně cenově dostupná a je vhodná pro použití v aplikacích vyžadujících lepší mechanické vlastnosti, vzhled a nějaká tepelná odolnost.

Ve srovnání s PP, PE a PVC se ABS obvykle používá jako plast s vyšším celkovým výkonem a jeho cena je vyváženější a vhodnější pro použití v elektronice, automobilovém průmyslu a dalších produktech s vysokou kvalitou.

PP, PE:

PP a PE jsou levnější plastové materiály, které jsou široce používány v balení, výrobcích pro domácnost, jednorázové výrobky a další pole. Mají vyspělé výrobní procesy a levné suroviny, takže jsou relativně výhodnější, pokud jde o cenu, zejména pro nízkopodnikové tržní a hromadné spotřební zboží.

PVC:

Náklady na suroviny na PVC jsou obvykle nižší než náklady na ABS, ale cena je o něco vyšší než cena PP a PE. Výrobní náklady se mohou zvýšit v důsledku vyšších požadavků na životní prostředí a zpracování PVC, zejména potřeby přidávat změkci během zpracování.

Závěr:ABS je o něco dražší ve srovnání s PP a PE, ale jeho kombinace vlastností (např. Lepší odolnost proti dopadu, chemická odolnost atd.) Poskytuje přiměřenou podporu pro její cenu. Ve srovnání s PVC je ABS snadněji cena za více aplikací s požadavky na vzhled a výkon.

Doba cyklu formování a účinnost výroby

ABS:

ABS má relativně krátkou dobu injekčního lisování, dobrou plynulost a schopnost rychle vyplňovat formy. To znamená, že je produktivnější a může ušetřit čas, zejména při formování složitých částí.

PP, PE:

PP a PE mají relativně krátké injekční lisovací cykly a velmi dobrou plynulost, což je činí vhodnými pro výrobu tenkostěnných složitých tvarů. Jsou efektivnější v procesu formování a jsou zvláště vhodné pro výrobu s vysokým objemem.

PVC:

PVC má delší formovací cyklus a je méně produktivní, zejména pokud je třeba přidat změkčovače nebo pokud jsou požadavky na plísně vysoké. PVC vyžaduje delší doby chlazení a pomalejší výrobní procesy než ABS.

Závěr:ABS má relativně krátký formovací cyklus, zejména vhodný pro malá množství a požadavky na vysokou přesnost. Zatímco PP a PE mají kratší formovací cykly a jsou vhodné pro hromadnou výrobu, PVC je nižší než ABS, pokud jde o rychlost formování.

Náklady na plísní a život

ABS:

Formy ABS jsou relativně odolné a design plísní není tak složitý jako některé vysoce výkonné plasty a vydrží opotřebení dlouhodobé produkce. Ačkoli náklady na plísně na ABS jsou vyšší než náklady na PP a PE, ve srovnání s PVC jsou náklady na plísně mírné a trvanlivost je lepší.

PP, PE:

PP a PE mají nižší náklady na plísně a obvykle se hodí pro nízko přesné aplikace s vysokým objemem. Formy pro tyto plasty mají nižší požadavky, jsou více odolné proti opotřebení a mají delší životnost.

PVC:

Formy PVC jsou relativně náchylné k opotřebení, zejména při používání tuhé PVC, a formy jsou dražší udržovat. Výsledkem je, že náklady na plísně a údržba mohou být u PVC vyšší než u ABS PE a PP.

Závěr:Ačkoli jsou náklady na formy ABS o něco vyšší než PP a PE, trvanlivost forem a jejich přizpůsobivost komplexním tvarům je v některých náročných průmyslových odvětvích činí nákladově efektivnější. Ve srovnání s PVC má ABS delší životnost plísní.

Dokončení a vzhled

ABS:

Materiál ABS má vynikající lesk na povrch a je snadné po léčbě, jako je postřik, pokovování, tisk na hedvábí, atd. To dává ABS jasnou výhodu v produktech s vysokými požadavky na vzhled (např. Byly elektronických zařízení, automobilové interiérové díly, atd.).

PP, PE:

PP a PE mají drsnější kvalitu povrchu a je obtížné po léčbě postřikem, pokovováním atd. Obvykle nejsou vhodné pro výrobky s vysokými požadavky na vzhled.

PVC:

Kvalita povrchu PVC je obvykle lepší než kvalita PP a PE, ale ne tak dobrá jako kvalita ABS. PVC může být podrobena povrchovému ošetření, jako je tisk, povlak atd., Ale nemusí mít tak hladký vzhled jako ABS.

Závěr:Ošetření vzhledu a povrchová úprava ABS jsou lepší než u PP, PE a PVC, což je vhodné pro produkty s vysokými požadavky na vzhled.

Opatření při zpracování vstřikování plastů ABS

Kontrola teploty

Teplota injektoru:ABS je velmi citlivý na teplotu. Teplota hlavně injektoru by měla být udržována mezi stupněm 220-280 a teplota formy se obvykle udržuje mezi stupněm 40-70. Příliš vysoká nebo příliš nízká teplota může vést k defekty během lisování, jako jsou povrchové defekty, bubliny, deformace atd.

Teplota taveniny:Příliš vysoká teplota taveniny může vést k rozkladu materiálu a produkci pachů, zatímco příliš nízká teplota může ovlivnit plynulost a vést k neúplnému formování.

Teplota chlazení:Chladicí teplota formy by měla být stabilní, příliš nízká rychlost chlazení povede k deformaci produktu a příliš rychlé chlazení způsobí, že povrch nebude hladký nebo produkuje praskliny.

Rychlost injekce a řízení tlaku

Rychlost injekce:Příliš rychlá rychlost injekce povede k nadměrnému vyplnění formy plastu, který je náchylný k bublinám, létajícím okrajům a jiným vadám; Příliš pomalá rychlost může vést ke špatné tekutosti materiálu, což má za následek neúplné plnění.

Tlak vstřikování:Tlak vstřikování by měl být upraven podle návrhu formy, tloušťky stěny a složitosti produktu. Příliš nízký injekční tlak povede ke špatnému formování a příliš vysoká může vést k prasklinám nebo deformaci na povrchu produktu.

Zmenšení produktu a kontrola války

Ovládání smršťování:Shrinkage materiálu ABS je obvykle mezi 0. 4% - 0. 8%. Při navrhování formy je třeba plně zvážit charakteristiky smršťování materiálu, zejména v produktech silně stěn, nadměrné smrštění může vést k problémům s přesností rozměru.

Warpage Control:Vzhledem k velkému koeficientu tepelné roztažnosti ABS jsou produkty náchylné k warpage při chlazení po formování. Aby se zabránilo warpage, musí design formy optimalizovat chladicí systém a zajistit, aby tloušťka stěny produktu byla jednotná.

Inspekce kvality produktu

Rozměrová inspekce:Produkty ABS mohou během procesu formování zažít rozměrové fluktuace a je třeba je je třeba rozmělně zkontrolovat pomocí přesných měřidel, aby se zajistilo, že produkt splňuje specifikace návrhu.

Inspekce povrchové vady:Kvalita povrchu ABS je obvykle dobrá, ale povrchové vady, jako jsou bubliny, průtokové značky, škrábance atd., Může se stále vyskytnout během výrobního procesu a je třeba je je třeba zkontrolovat a opravit.

Podrobnější data níže

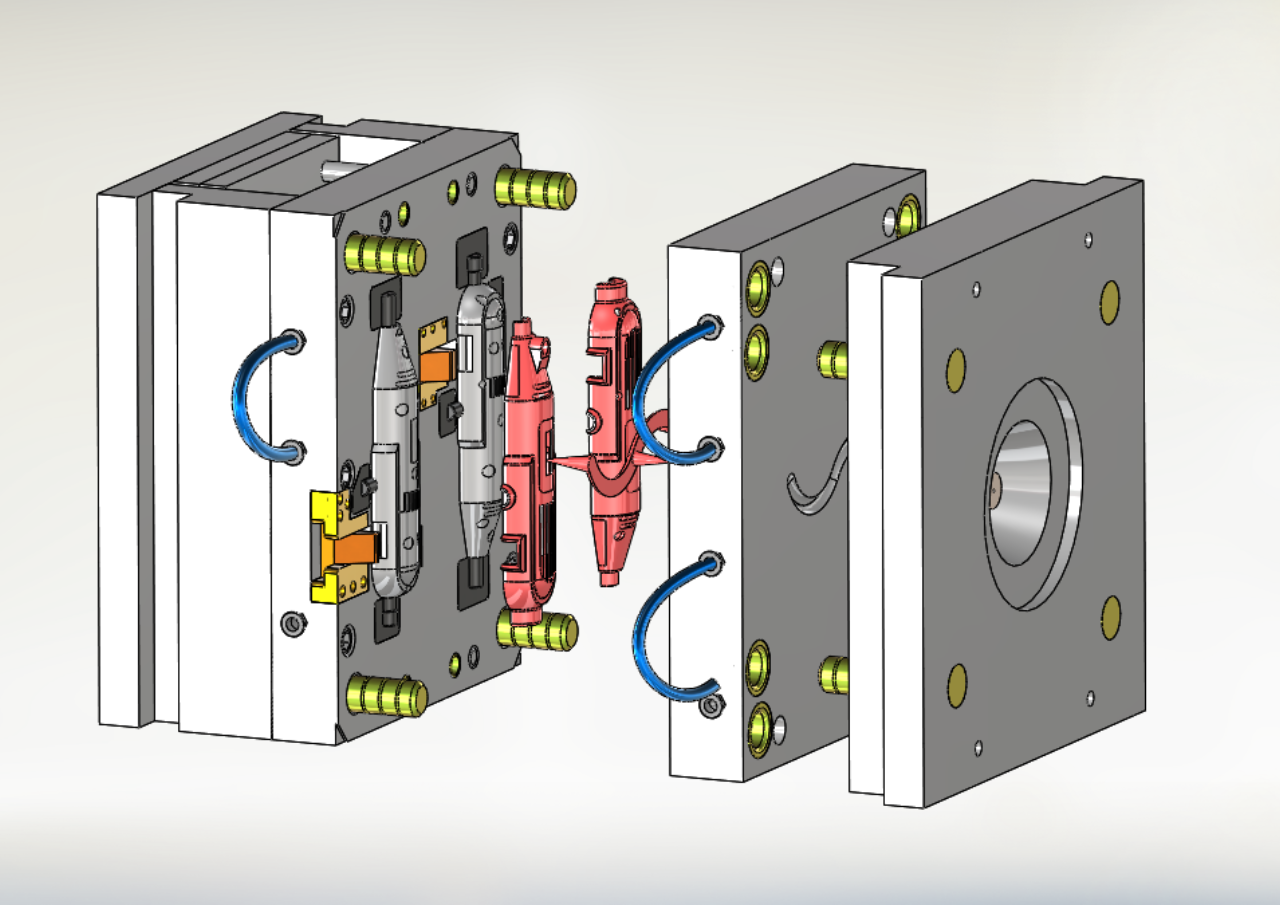

| Hlavní produkt | Plastová injekční plíseň, lékařská díla, IML/IMD, injekční plíseň 2K, silikonová gumová forma, lití, prototyp, frézování CNC, CNC otáčení ... |

| Formát souboru | SolidWorks, Pro/Engineer, Auto CAD, PDF, JPG, Vzorek |

| Plastový materiál | HIPS ABS, PC, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PA66, PC/ABS.ETC |

| Dodací doba plísní | 20-35 dny, záleží na velikosti a struktuře produktu |

| Hromadná dodací lhůta | 25-30 dny, záleží na velikosti a struktuře produktu |

| Rozsah hmotnosti produktu | 1g až 5000 g |

| Přesnost plísní | +/-0. 01mm |

| Životnost plísní | 300K -500 K SHOTS, Aktualizujte formy zdarma |

| Dutina plísní | Jedna dutina, multi-tvůrce. |

| Běžecký systém | Horký běžec a studený běžec. |

| Zařízení | 1.Tooling Development Machinery: Swiss Mikron s vysokou účinností obrábění, švýcarský mikron vysokorychlostní CNC obrábění Centrum, Japonsko Makino CNC frézovací obráběcí centrum, Tchaj -wan dobře hlava CNC obráběcí centrum, švýcarské Charmilles EDM obráběcí centrum, Japonsko Makino Edge 3S Sticker EDM ... 2. Komponenta dokončovací stroje: Henghui Sing & Bio-Padding Machine, 100, 000 třída stříkací linie oleje ... 3. Injekční machátra: Toyo plně elektrický vstřikovací stroj Si-pět, injekční stroj Yizumi, injekce Donghua Stroj, haitské stroje, injekční stroj Sumitomo, haitský dvojitý formovací stroj ... |

| Vstřikovací stroje | Podle přesnosti produktu na výběr odlišný model 80T, 120T, 250T, 450T, 800T, 1200T vstřikovací stroj. |

| Povrchové úpravy | Leštění, malování, chroming, eloxování, kartáčování, hedvábné screening, přenos vody, řezání laseru, kožená krytina, textura, sanbasting, zlacená, UV malba… |

| Barva | Bílá, černá, červená, modrá..et. Podle požadavku zákazníka. |

| Inspekce | 100% inspekce QC, QA před odesláním. |

| Aplikace | Všechny druhy automobilů náhradních rolí, strojní zařízení, domácí spotřebič, elektronické výrobky, zdravotnické prostředky, papírnictví, počítače, spínače napájení, miniaturní spínače, architektura, komodita a zařízení A/V, hardware a plastové formy, sportovní vybavení a Dary a další. |

| Systém kontroly kvality | Certifikace systému správy kvality ISO9001. |

| Balík | Podle požadavku zákazníka |

Naše služby

Injekční formování design a inženýrství

1.Design plísní se 4 inženýry se 5-10 roky zkušeností

2.3D pevné modelování

3.Adaptace parametrů procesu

4.Analýza toku plísní

Injekční lisování

1.Interní zpracování a výroba plísní („Nikdy outsourcujeme!“)

2.100+ Precizní obráběcí zařízení na světové úrovni

3.Tolerance ± 0. 001mm

4.Certifikované standardy ISO 9001

Produkce plastových dílů

1.20+ 35 tuny - 1200 injekční lišty

2.Stovky termoplastických materiálů na výběr

3.Přísná kontrola kvality: IQC, IPQC, FQC

4.Přizpůsobené balení a balení po lisování

Výhody částí vstřikování

Rychlé prototypování:Kratší doba cyklu vstřikování je zvláště vhodná pro výrobu dávek a v krátkém období může dokončit výrobu velkých množství produktů.

Vysoký stupeň automatizace:Automatizované výrobní linky mohou výrazně zlepšit efektivitu a snížit náklady na práci.

Nízké jednotkové náklady:Pro hromadnou výrobu jsou jednotkové náklady výrazně sníženy.

Vysoké využití materiálu:Méně materiálového odpadu v procesu formování plastu a ověsy lze recyklovat.

Vysoký stupeň reprodukce:Umožňuje výrobu produktů s komplexními tvary a přesnými rozměry, jako jsou části s podrobnými prvky a vnitřní struktury.

Jednodílné formování:Umožňuje integrované formování dílů, snížení sestavy a následné kroky zpracování.

Vysoká přesnost:Vstřikované výrobky mají vysokou přesnost a konzistenci, takže jsou vhodné pro výrobu vysoce kvalitních průmyslových dílů a spotřebních výrobků.

Výběr surovin:Lze zpracovat širokou škálu plastových materiálů (např. ABS, PP, PE, PC atd.), Dokonce i vyztužené plasty se skleněným vláknem a plnivem.

Možnosti barev:U stejného produktu lze dosáhnout více kombinací materiálu (dvoubarevné lisování vstřikování nebo multimateriální lištu).

Možnosti povrchu:Lisování injekce může dosáhnout různých povrchových efektů, jako jsou hladké, texturované nebo matné povrchové úpravy, bez dalšího zpracování.

Nevýhody injekčních lisovacích částí

Drahé náklady na plísně:Náklady na návrh plísní a výrobní náklady jsou vysoké, zejména složité formy nebo formy s více kavy.

Velká investice do vybavení: Vstřikovací stroje a další vybavení jsou drahé, zejména vysoce přesné vybavení.

Dlouhé plísní cyklus:Výroba plísní vyžaduje určité období, které může prodloužit dobu vývoje produktu.

Testování vhodnosti produktu:Návrh a plíseň produktu musí být vysoce kompatibilní a vyžaduje opakované ověření a optimalizaci v rané fázi.

Nedostatek jasnosti materiálu:Ne všechny materiály jsou vhodné pro vstřikování (např. Některé termosetové plasty a vysokoteplotní materiály).

Riziko deformace:Tento proces je náročný na tenkostěnné a velké produkty, které mohou vést k deformaci, smršťování a dalším vadám.

Riziko parametru zpracování:Proces je ovlivněn parametry procesu (např. Teplota, tlak, rychlost chlazení), je náchylný k problémům, jako jsou bubliny, nedostatek materiálu, warpage atd., A vyžaduje přísnou kontrolu procesních podmínek.

Riziko návrhu plísní:Nesprávný design plísní může vést k kratší životnosti formy nebo k nižší kvalitě produktu.

Závislost na vysokém objemu:Není vhodné pro produkci s nízkým objemem, protože náklady na formy mohou vést k vysokým jednotkovým nákladům, když se šíří malý počet produktů.

Rizika surovin:Některé plastové materiály jsou ne biologicky rozlišitelné a výsledné odpad může poškodit životní prostředí.

Environmentální riziko:Proces injekčního formování může zahrnovat chemické přísady nebo emise nebezpečných látek.

Použitelné scénáře

Vhodné pro scénáře formování injekce

Výrobky, které vyžadují vysokou přesnost a komplexní struktury (např. Elektronické pouzdra na produkty, části zdravotnického zařízení).

Hromadně vyráběné díly (např. Díly automobilů, denní potřeby).

Výrobky s vysokými požadavky na vzhled (např. Spotřební zboží, domácí spotřebiče).

Nevztahuje se na scénáře formování injekce

Malé, přizpůsobené produkce.

Produkty, kde suroviny nemají environmentální standardy

Produkty s citlivými náklady na materiál nebo náklady na plísně.

Zobrazovací list materiálu

| Materiál | Doporučená tloušťka stěny [mm] | Doporučená tloušťka stěny [palce] |

| Polypropylen (PP) | 0. 8 - 3. 8 mm | 0.03'' - 0.15'' |

| Abs | 1. 2 - 3. 5 mm | 0.045'' - 0.14'' |

| Polyethylen (PE) | {{0}}. 8 - 3. 0 mm | 0.03'' - 0.12'' |

| Polystyren (PS) | 1. 0 - 4. 0 mm | 0.04'' - 0.155'' |

| Polyuretan (pur) | 2. 0 - 20. 0 mm | 0.08'' - 0.785'' |

| Nylon (PA 6) | {{0}}. 8 - 3. 0 mm | 0.03'' - 0.12'' |

| Polykarbonát (PC) | 1. 0 - 4. 0 mm | 0.04'' - 0.16'' |

| PC/ABS | 1. 2 - 3. 5 mm | 0.045'' - 0.14'' |

| POM (Delrin) | {{0}}. 8 - 3. 0 mm | 0.03'' - 0.12'' |

| Nahlédnout | 1. 0 - 3. 0 mm | 0.04'' - 0.12'' |

| Silikon | 1. 0 - 10. 0 mm | 0.04'' - 0.40'' |

Zobrazit pouzdro na produkt

Síla továrny Starway

Naše horká linka bezplatné služby: +86 15821850866

13

roky

V oboru pracujeme od roku 2011

5

Týmy

Máme 5 týmů, které jsou týmem pro rozvoj trhu, 4 semináře pro zpracování, nákupní tým, technický tým a tým kontroly kvality.

3

denní prototyp

Produkt můžeme prototypovat za pouhých 3 dny

Pokud máte zájem o naše výrobky nebo chcete vyrobit a přizpůsobit produkty, neváhejte nás kontaktovat.

Populární Tagy: Vstřikování plastů ABS, výrobci lisování plastů v Číně, dodavatelé, dodavatelé, továrna