Podrobnosti o produktech

Plastová injekce Starway Form je nejkritičtějším krokem při výrobě injekčních produktů. Jakékoli relevantní injekční lisované výrobky musí mít konkrétní formu, aby si to konkrétně uvědomily. Jedná se o klíčové vybavení v procesu lisování vstřikování. Vysoce kvalitní injekce plastů má přímý dopad na kvalitu produktu, efektivitu výroby a náklady.

Výhody plastové injekce ve formách jsou čtyřnásobné:

Vysokohodinové formování:

Schopné produkovat díly s komplexními tvary a vysokou dimenzní přesností.

Vysoká účinnost výroby:

Vhodné pro hromadnou výrobu s nízkými jednotkovými náklady.

Flexibilita designu:

Formy lze přizpůsobit tak, aby se přizpůsobily různým specifikacím, materiálům a funkčním požadavkům.

Podpora více materiálů:

Lze použít k výrobě široké škály termoplastů, jako jsou ABS, PP, PE atd.

Top 5 běžných formování prototypů

Některé z výhod, nevýhod a vlastností forem jsou podrobně popsány níže.

hliníková forma

Charakteristiky hliníkových forem:

Lehký

Nižší hustota slitiny hliníku způsobuje, že forma je lehká a snadno zpracovatelná, transport a sestavení.

Snižuje to potřeba tonáže vstřikovacího stroje a snižuje náklady na používání zpracovatelského zařízení.

Vysoká tepelná vodivost

Hliníkové slitiny mají vynikající tepelnou vodivost, která výrazně zkracuje dobu chlazení a zlepšuje produktivitu lisování vstřikování.

To je obzvláště výhodné pro rychlé formování a produkci krátkého cyklu.

Snadná machinabilita

Hliník je měkčí materiál, který usnadňuje obrábění CNC, řezání, vrtání a další operace.

Produkční cyklus je krátký, obvykle pouze 3-10 dní k dokončení formy.

Nákladová výhoda

Výrobní náklady jsou nižší než ocelové formy, což je vhodné pro malé produkční projekty s omezenými rozpočty.

Komplexní procesy tepelného zpracování a kalení nejsou vyžadovány, což dále snižuje výrobní náklady.

Dobrá povrchová úprava

Povrch hliníku je snadno leštěn, pískovaný, eloxovaný atd., Který může splňovat určité požadavky na vzhled.

Výhody hliníkových forem:

Krátký výrobní cyklus

Od návrhu po dodání hliníkové formy obvykle trvají pouze 3 dny až 2 týdny, což je rychlejší než tradiční ocelové formy.

Cenově dostupné

Vhodný pro malé dávkové nebo ad-hoc výrobní potřeby může výrazně snížit počáteční náklady na vývoj.

Flexibilní

Struktura formy lze snadno upravit, což je vhodné pro rychlý proces vývoje produktu.

Vhodné pro širokou škálu produktů

Složité tvary nebo tenkostěnné díly lze vyrobit tak, aby splňovaly diverzifikované požadavky na návrh produktu.

Snadná údržba

Ošetření povrchu hliníku je jednoduché, s nízkými náklady na údržbu.

Nevýhody hliníkových forem:

Krátký život

Hliníková slitina má nízkou tvrdost a odolnost proti otěru. Obvykle dokáže odolávat pouze 500–10 000 injekcí, které nemohou uspokojit poptávku po hromadné výrobě.

Špatná odolnost proti teplu

Hliník má omezenou schopnost odolat vysokých teplotách a prodloužená injekce s vysokou teplotou může vést k deformaci plísní.

Nedostatečná síla

U produktů, které vyžadují vysokou pevnost nebo injekci ultra vysokého tlaku (např. Plasty vyztužené ze skleněných vláken), nemusí být vhodné hliníkové formy.

Omezená přesnost

Ačkoli hliníkové formy mohou dosáhnout vyšší přesnosti, schopnost kontroly tolerance je stále mírně nižší ve srovnání s špičkovými ocelovými formami.

Scénáře pro hliníkové formy:

Vývoj prototypů

Ověřte proveditelnost návrhu a rychle generujte vzorky pro testování.

Malá dávková výroba

Splňte výrobní poptávku po desítkách na tisíce kusů, vhodné pro zkušební výrobu a fázi testování trhu.

Ověření produktu

Produkujte vzorky blízké hromadné výrobě pro funkční ověření nebo demonstraci vzhledu.

Krátká dodací lhůta

Aplikujte na výrobní úkoly s těsnými dodacími časy na podporu rychlého obratu.

Flexibilní ocelová plíseň

Charakteristiky měkkých ocelových forem:

Mírná síla

Tvrdost materiálu je obvykle mezi 28-32 hodinami, což může vyhovovat potřebám injekčního lišty se středním objemem (5 000 až 50 000 cyklů).

Snadnější s prací než tvrdými ocelovými formami, schopnými odolat určité úrovni síly a tlaku.

Lepší odolnost proti otěru

Měkká ocel má lepší odolnost proti opotřebení než hliníkové formy, takže je vhodná pro delší doba cyklu.

Mírné náklady

Nižší náklady ve srovnání s tvrdými ocelovými formami, ale výrazně vyšší pevnost a životnost než hliníkové formy, vhodné pro střední produkční projekty s omezenými rozpočty.

Snadno upravujte

Vysoká houževnatost materiálu umožňuje snadno zpracovat a upravit po zkoušce formy, což podporuje optimalizaci návrhu.

Všestrannost

Lze použít k výrobě složitých struktur nebo forem s více oddavami, aby vyhovovaly široké škále potřeb produktů.

Výhody flexibilních ocelových forem:

Delší život

Obvykle podporuje desítky tisíc injekčních cyklů, takže je vhodný pro potřeby středního objemu.

Mírný doba cyklu

Rychlost zpracování je rychlejší než rychlost tvrdých ocelových forem. Ale o něco pomalejší než u hliníkových forem, s obecným výrobním cyklem asi 2-4 týdny.

Nákladově efektivní

Rovnováha mezi silou, životem a náklady. Je zvláště vhodný pro testování funkcí, výrobu pokusů a některé projekty hromadné výroby.

Vhodné pro širokou škálu plastů

Přizpůsobitelné injekční lisování většiny inženýrských plastů, včetně ABS, PC, PP atd.

Vyšší přesnost

Ve srovnání s hliníkovými formami mohou flexibilní ocelové formy dosáhnout vyšší rozměrové přesnosti a povrchové úpravy.

Nevýhody měkkých ocelových forem:

Omezená tvrdost

Slabý pro ultra vysoký tlak vstřikování síly nebo zpracování materiálů vyztužených skleněnými vlákny

Špatná odolnost proti korozi

Náchylný k rezi ve vysoké vlhkosti nebo kyselém prostředí, vyžadující pravidelnou údržbu a aplikaci inhibitorů rzi.

Těžká váha

Těžší než hliníkové formy, což má za následek vyšší náklady na přepravu a montáž.

Dlouhověkost není tak dobrá jako tvrdé ocelové formy

Nelze podporovat dlouhodobé potřeby hromadné výroby. Není vhodné pro projekty s více než milionem cyklů.

Společné materiály pro měkké ocelové formy

P20 ocel

Běžně používaná plísní ocel s nízkou tvrdostí, tvrdost v 28-32 hodin, vhodná pro výrobu středního objemu.

Dobrá zpracovatelnost, mírný odpor opotřebení, nákladově efektivní.

718 Ocel

Plísní ocel obsahující chrom má dobrou odolnost proti opotřebení a odolnost proti korozi.

Běžně se používají při náročných injekčních formách, jako jsou průhledné části a přesné části.

Ocel S50C

Uhlíková ocel s uhlíkovým nástrojem, která je levná, ale méně odolná.

Vhodné pro krátkodobé použití nebo nízkorozpočtové projekty.

Ocel Nak80

Vysoce leštěná ocel je vhodná pro výrobky vyžadující vysokou povrchovou úpravu, jako jsou kosmetické pouzdra.

Porovnání forem z měkkých oceli s jinými formami

| Charakterizace | Měkké ocelové formy | Hliníkové formy | Tvrdé ocelové formy |

| Tvrdost | Mírný | Spodní | Vysoký |

| Náklady | Mírný | Spodní | Vysoký |

| Doba cyklu | 2-4 týdny | 3-10 dní | 4-6 týdnů |

| Použitelné šarže | 5,000-50,000 | 500-10,000 | 50 000 nebo více |

| Trvanlivost | Mírný | Relativně nízké | Relativně vysoké |

| Upravit obtížnost | Snadno upravujte | Velmi snadno úpravy | Těžší modifikovat |

3D tiskové formy

Funkce 3D tištěných forem:

Vysoká flexibilita

Složité geometrické tvary lze vytisknout s vysokým stupněm svobody designu, což umožňuje realizaci struktur, které jsou obtížně vyrobeny tradičními metodami zpracování, jako jsou vnitřní chladicí kanály a lehký design.

Krátký výrobní cyklus

Obvykle, 1-3 dny na dokončení výroby formy, ve srovnání s tradiční formou, aby se ušetřil hodně času.

Nízké náklady

Obzvláště vhodné pro malé dávky nebo jednorázovou produkci, vyhýbání se vysoké předem investice tradičních forem.

Hmotná rozmanitost

K úpravě výkonu formy podle poptávky lze použít plast, fotocitlivá pryskyřice, kovový prášek a další materiály.

Vhodné pro návrh ověření

Prototypové formy lze rychle provést pro ověření designu produktu nebo malé zkušební výroby.

Výhody 3D tištěných forem:

Rychlá výroba

Od designu po formování v hodinách po dny, vhodné pro rychlou iteraci a validaci.

Nízké náklady

Eliminuje potřebu drahé tradiční plísní oceli a obráběcího zařízení, díky čemuž je zvláště vhodná pro produkci s nízkým objemem a experimentální projekty.

Komplexní výroba struktury

Snadná implementace vnitřních struktur, tvarovaných povrchů a funkční optimalizace, jako jsou hydrodynamické chladicí kanály.

Snížený materiálový odpad

Aditivní výroba používá pouze potřebné materiály a je šetrnější k životnímu prostředí než tradiční procesy řezání.

Podpora optimalizace návrhu

Flexibilita pro úpravu návrhů plísní podle potřeby během výroby, aby se rychle přizpůsobila změnám poptávky.

Nevýhody 3D tištěných forem:

Kratší životnost

Ve srovnání s tradičními ocelovými formami jsou formy 3D potištěné méně odolné a nejsou vhodné pro dlouhodobé použití při vysokých tlacích a vysokých teplotách.

Omezená kapacita nesoucí zátěž

Zejména formy vyrobené z plastu nebo pryskyřice se v procesu injekce nebo odcizení snadno deformují nebo poškozují.

Omezená přesnost a kvalita povrchu

Textura tištěné vrstvy může vyžadovat další zpracování a povrchová úprava není tak dobrá jako tradiční formy.

Materiální omezení

Přestože je k dispozici technologie kovového 3D tisku, náklady jsou vysoké a běžné pryskyřice nebo plastové formy jsou omezeny v jejich použitelnosti.

Nedostatečná dávková kapacita

Vhodné pro výrobu nebo validaci pro malé dávkové zkoušky, ale není vhodné pro dlouhodobou hromadnou výrobu.

Výběr materiálu pro 3D tiskové formy:

Fotocitlivá pryskyřice

Vhodné pro test nebo ověření lisování v injekci malé dávky, s lepší přesností formování a detailním výkonem.

Plast (např. PLA, ABS)

Formy vytištěné pomocí technologie FDM, nízké náklady, ale nižší tepelné odolnosti a síla.

Kovy

Formy vytištěné pomocí kovového prášku (např. Nerezové oceli, slitina hliníku) jsou vhodné pro potřeby s vysokou pevností a vysokou přesností s vyššími náklady.

Kompozitní materiály

Tisk plísní prostřednictvím vyztužených plastových nebo kompozitních materiálů pro zvýšenou trvanlivost a funkčnost.

Porovnání 3D tištěných forem a tradičních forem:

| Charakterizace | 3D tiskové formy | Tradiční formy |

| Výrobní cyklus | 1-3 dny | 2-6 týdnů |

| Náklady | Dolů na střední | Střední až vysoko |

| Použitelná velikost šarže | Malá množství (<1000 pieces) | Large quantities (>5000 kusů) |

| Flexibilita výroby | Vysoký | Nízký |

| Životnost | Krátký | Dlouho |

| Komplexní struktura | Snadná realizace | Tvrdá realizace |

Silikonová forma

Rysy silikonových forem:

Vysoká flexibilita a obchodovatelnost

Silikonový materiál má dobrou flexibilitu a tažnost. A mohou přesně replikovat detaily povrchu formy matky, vhodné pro složité geometrické tvary.

Odolnost s vysokou teplotou a chemická stabilita

Vysoce kvalitní silikonové formy jsou obvykle odolné vůči vysokým teplotám (-60 stupňů až 250 stupňů) a jsou odolné vůči většině chemikálií.

Nízké náklady

Nízké výrobní náklady jsou zvláště vhodné pro výrobu malých lotů a rychlé prototypování.

Krátký výrobní cyklus

Proces výroby je jednoduchý, obvykle 1-3 dny k dokončení produkce plísní a jeho uvedení do používání.

Široký rozsah aplikací

Lze použít k formování široké škály materiálů, včetně pryskyřic, polyuretanu, vosku, kovů s nízkým tání, atd.

Výhody silikonových forem

Jednoduchá výroba

Jednoduchý výrobní proces, není potřeba komplexního vybavení nebo procesů.

Nízkonákladová přizpůsobivost

Ideální pro výrobu malé dávky nebo rychlé prototypování, s významnými úsporami nákladů na rozvoj.

Vysoká přesnost reprodukce

Může přesně reprodukovat detaily hlavní formy, včetně drobných textur a složitých struktur.

Flexibilní

Snadné uvolnění formy a vyhýbání se poškození hotového produktu.

Široký výběr materiálů

Lze použít pro formování široké škály materiálů, jako je pryskyřice, polyuretan, sádra a nízký bod tání.

Nevýhody silikonových forem:

Krátký život

Ve srovnání s kovovými formami mají silikonové formy kratší odolnost proti opotřebení a délku života. A obecně může produkovat desítky až stovky produktů.

Omezené mechanické vlastnosti

Silikonové formy mají nízkou tvrdost a sílu, což ztěžuje odolání vysokotlakého nebo vysokoteplotního vstřikování.

Nedostatečná rozměrová stabilita

Silikonové formy jsou náchylné k deformaci v důsledku opakovaného použití, což ovlivňuje rozměrovou přesnost produktů.

Citlivý na životní prostředí

Silikonové materiály jsou náchylné k vlhkosti a teplotě a je třeba je uložit za vhodných podmínek.

Výběr materiálu silikonové formy:

Průhledný silikon

Pro vysoce přesné formy a vizuální formy.

Silikon s vysokou tvrdostí

Poskytuje lepší odolnost proti otěru a rozměrovou stabilitu a je vhodná pro výrobu malých dávek.

Silikon potraviny

Používá se pro výrobu potravin, jako jsou čokoládové a dortové formy.

Průmyslový silikon

Vhodné pro výrobu průmyslových dílů, jako jsou automobilové díly, těsnění atd.

Epoxidová pryskyřičná forma

Charakteristiky forem epoxidové pryskyřice:

Vysoká odolnost vůči pevnosti a opotřebení

Epoxidová pryskyřice ztuhne a vytvoří tvrdý povrch, který vydrží vysoký mechanický napětí, vhodné pro komplexní procesy a dlouhodobé používání.

Dobrá chemická odolnost

Odolná vůči kyselině, alkalii a většině chemických rozpouštědel, zejména vhodná pro lisování kompozitních materiálů pro pryskyřici.

Vynikající tepelná stabilita

Formy epoxidové pryskyřice vydrží vysoké teploty (obvykle 120 stupňů -180 stupňů, speciální epoxid vydrží až 250 stupňů), vhodné pro proces formování horkého lisu.

Vysoká dimenzní přesnost

Nízké zmenšení vytvrzování (obvykle menší než 1%) udržuje přesnost detailů a tvaru hlavní formy.

Vysoká hladkost povrchu

Povrch formy může být vyleštěn na zrcadlový efekt, což pomáhá zlepšit kvalitu hotového produktu a efektu uvolňování.

Výhody formy epoxidové pryskyřice:

Relativně nízké výrobní náklady

Nižší náklady než kovové formy, vhodné pro výrobu malých šarží a prototypování.

Lehký

Ve srovnání s kovovými formami mají epoxidové pryskyřičné formy lehčí hmotnost, což je usnadňuje manipulaci a manipuluje.

Vysoká odolnost proti korozi

Odolný vůči široké škále chemických rozpouštědel a materiálů, prodlužující životnost formy.

Vysoká flexibilita zpracování

Vlastnosti plísní mohou být upraveny výplními nebo jinými výztužnými materiály tak, aby vyhovovaly široké škále procesních potřeb.

Schopnost rychlého formování

Krátký výrobní cyklus, vhodný pro rychlou reakci na tržní poptávku.

Nevýhody formy epoxidové pryskyřice:

Omezená trvanlivost

Ve srovnání s kovovými formami jsou formy epoxidové pryskyřice méně odolné vůči nárazu a otěru. A jsou vhodné pro malou a střední hmotnostní výrobu.

Nižší tepelná vodivost

Tepelná vodivost je nižší než kovové formy, což může snížit produktivitu v některých procesech vytápění.

Požadavky na vysoké demontáže

Při demontáži je snadné poškodit povrch formy, takže je nutné použít vysoce kvalitní činidlo uvolňování formy.

Snadno se deformuje ve velké velikosti

Formy velké velikosti mohou být deformovány pod stresem nebo vysokoteplotním prostředím.

Péče a údržba epoxidových pryskyřic:

Vyčistěte povrch

Po každém použití očistěte povrch formy, abyste zabránili poškození zbytků na formě.

Pravidelná kontrola

Pravidelně kontrolujte plíseň z hlediska trhlin, deformace nebo opotřebení.

Použití agenta uvolňování plísní

Před každým použitím aplikujte agent uvolnění rovnoměrně ke snížení poškození povrchu formy.

Skladovací prostředí

Skladujte formu na suchém a chladném místě, vyhněte se přímému slunečnímu záření nebo vysokoteplotnímu prostředí.

Oprava a renovace

Pokud je forma poškozena, může být opravena epoxidovým pryskyřičným materiálem pro prodloužení životnosti formy.

Srovnávací tabulka počtu, kolikrát je použita forma

Srovnávací tabulka počtu je použita prototypová forma

| Typ formy | Výrobní cyklus | Počet použitýchkrát | Použitelné scénáře |

| Hliníková forma | 5-15 dní | Asi 500-1000krát | Vhodné pro výrobu malých dávek nebo vývoje prototypů, méně častého používání, vhodné pro rychlé prototypování. |

| Flexibilní ocelová plíseň | 10-30 dní | Asi 5000-10000krát | Vhodné pro malou a střední produkci dávek, delší životnost, vhodná pro hromadnou výrobu se středním přesností. |

| Silikonová forma | 2-7 dní | Asi 10-50krát | Vhodné pro rychlé prototypování, výrobu malých dávek nebo uměleckých děl atd. Omezené použití, snadno poškozené, vhodné pro díly se složitými tvary. |

| 3D tiskové formy | 1-7 dní | Asi 10-100krát | Vhodné pro nízko objemové výroby, prototypování nebo komplexní části tvaru, ale špatná trvanlivost a není vhodná pro dlouhodobé použití. |

| Epoxidová pryskyřičná forma | 5-10 dní | Asi 100-500krát | Použitelné pro malou a střední hmotnostní produkci, vyšší přesnost, relativně častější použití, ale stále méně trvanlivé než kovové formy. |

Jak si vybrat nejlepší vhodnou injekční formu?

Ukázkové množství

Požadavky na produkt

Časové náklady

Rozpočtové omezení

Je třeba poznamenat, že výběr všech prototypů pro vstřikování by se měl nejprve odkazovat na vlastní požadavky a cenu produktu, na kombinaci dvou za účelem výběru nejvhodnějších prototypových forem

Proces výroby injekce plastů plísní

Při výrobních formách je nezbytných procesů následujících šest bodů

Analýza poptávky zákazníků: Před výrobou plastových injekcí formy musíte nejprve komunikovat se zákazníkem, abyste porozuměli specifickým požadavkům produktu, jako je vzhled, funkce, materiál, síla, velikost atd. ... V tuto chvíli je také nutné zvážit návrh výroby (DFM) vstřikovaného produktu, aby bylo zajištěno, že návrh může být hladce zpracován a vyroben pomocí formy.

Analýza toku plísní: Analýza toku plísní je počítačová simulace procesu lisování vstřikování, která předpovídá cestu plastového toku taveniny, rozdělení teploty, změn tlaku a dalších informací. Pomáhá identifikovat potenciální problémy, jako jsou bubliny, krátké záběry, nerovnoměrné chlazení atd., A poté optimalizovat konstrukci injekce plastů plísní.

3D design:Formové inženýři používají k nakreslení 3D designu formy profesionální software CAD (např. Solidworks, catia, ug atd.). Proces návrhu zahrnuje strukturální návrh plastové injekce plísní, návrh dutiny formy, návrh chladicího systému, návrh bran a běžců, design vyhazovacího systému atd. Cílem návrhu je zajistit efektivní provoz a dlouhodobou stabilitu injekce plastu plísní.

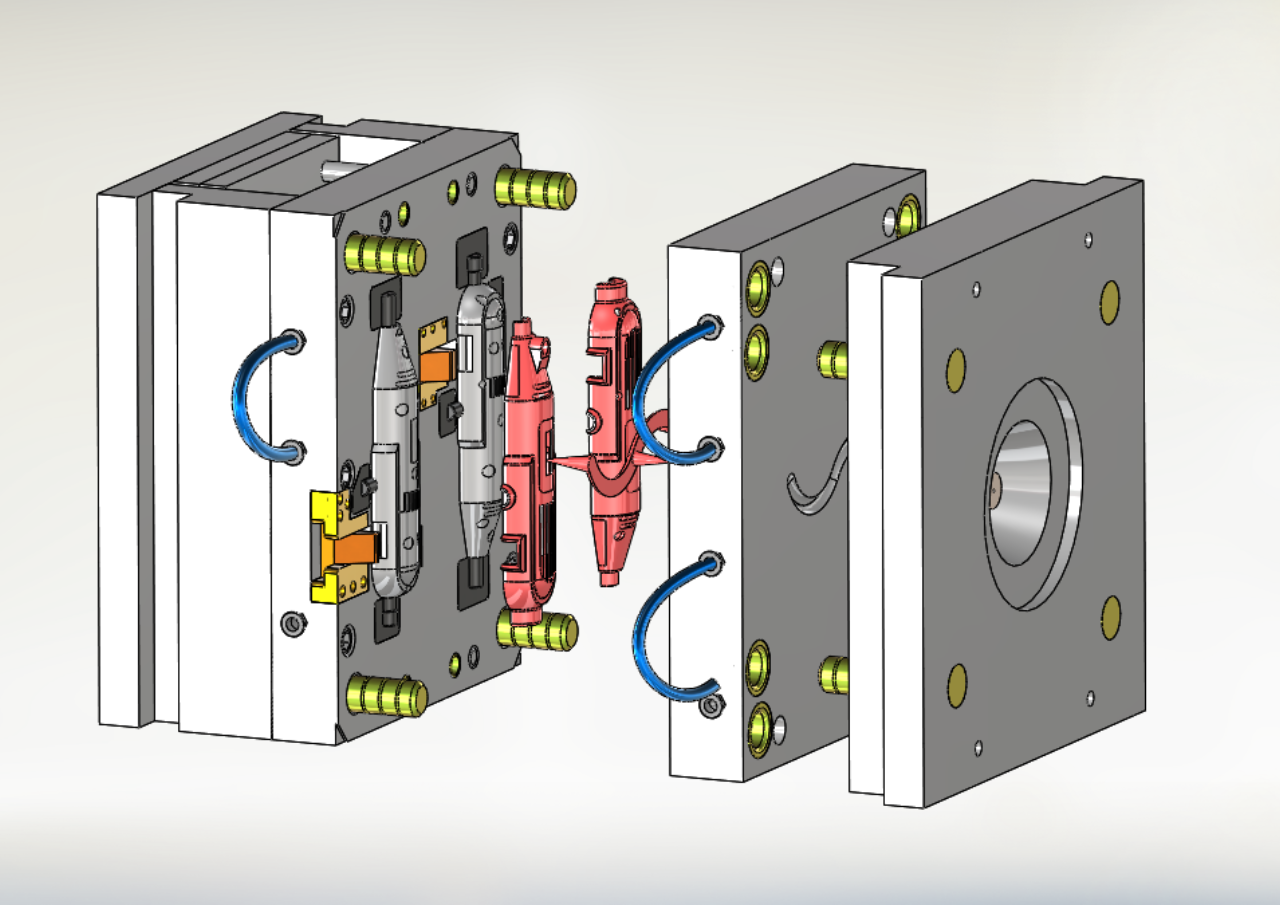

Strukturální návrh plísní:Základní struktura injekce plastů plísní zahrnuje pevnou plíseň, pohybující se plísně, systém nalévání, chladicí systém, systém vyhazování atd. Konstrukce každé části musí být přesně koordinována, aby se zajistilo, že forma bude hladce fungovat.

Návrh dutiny:Podle tvaru, velikosti a složitosti plastových přípravků jsou navrženy plísní dutiny formy a počtem dutin může být forma s jednou oddanou nebo formou s více oddanostmi. Formy s více kavny se obvykle používají pro hromadnou výrobu ke zvýšení účinnosti.

Návrh chladicího systému:Návrh chladicího systému přímo ovlivňuje cyklus formování a kvalitu produktu. Dobře navržený chladicí systém může plast rychle ochladit, zkrátit dobu cyklu a zabránit deformaci a deformaci produktu.

Výběr injekčního stroje:Podle velikosti, hmotnosti a vstřikovacího tlaku formy vyberte příslušný stroj na vstřikování.

Všechny tyto úkoly musí být jasné, než je třeba navrhnout produkci formy. Dobrá forma je potřeba od poptávky zákazníka po přesnost výroby každé části plísní, aby se zvážila společně!

Výběr materiálu:

Ocelová forma:Obvykle používají ocel s vyšší tvrdostí, jako je P20, H13, S136 atd. Je vhodný pro hromadnou výrobu a má dlouhou životnost.

Hliníková forma:Hliníkové formy jsou lehké, mají krátké cykly zpracování a jsou vhodné pro malou dávku nebo rychlou produkci prototypu.

Moktová ocelářská forma:Používá se pro nízkou až středně objemovou produkci, s dobrou efektivitou.

Plastové formy:Vhodné pro některé jednoduché potřeby formování a obvykle se vztahují na levnou výrobu produktů.

Proces obrábění:

Drsné obrábění:Nejprve se pro hrubé obrábění používají CNC obráběcí centra a soustruhy CNC k odstranění přebytečného materiálu a vytvoření obecného tvaru formy.

Dokončení:Dále je forma dokončena pomocí vysoce přesného vybavení, aby byla zajištěna přesnost rozměru a povrchové úpravy. Pro dokončení mohou být složité detailní díly zpracovány pomocí zařízení pro obrábění elektrického vypouštění (EDM).

Obrábění chladicího systému:Chladicí otvory a běžci jsou přesně obrobeni vrtnými stroji CNC, aby bylo zajištěno optimální chlazení.

Leštění a pokovování:Leštění se provádí na povrchu formy, aby se zajistilo, že povrch konečného produktu je hladký a bez poškrábání a nedokonalostí. Mezitím pro zvýšení trvanlivosti formy lze do povrchu formy přidat ošetření, jako je chromová pokovování nebo nitriding.

Shromáždění:Sestavte každou zpracovanou část do úplné formy, abyste zajistili, že každá část je dobře koordinovaná a pohybuje se hladce.

Ladění: Po instalaci formy na vstřikovací stroj proveďte zkušební formu. Zkontrolujte kvalitu lisovaných produktů během procesu lisování zkušebního lišty, včetně vzhledu, velikosti, vad formování atd. Současně se provádí jemné doladění podle potřeby, jako je úprava návrhu brány a optimalizace chladicího systému.

Funkční test:Aby se zajistilo, že forma může fungovat správně, musí systém vyhazovačů, chladicí systém a nalévání systému fungovat efektivně.

Tento krok je zajistit, aby následná produkce kvality produktu nevyhodila nezbytné předpoklady, pouze pro dobrou práci ve všech aspektech ladění následné výroby produktů k dosažení požadovaných výsledků!

Kontrola dimenze:Měření dimenze se provádí pomocí přesných měřicích nástrojů, jako je měřicí stroj na souřadnice (CMM), aby byla zajištěna přesnost zpracování plísní.

Zkušební inspekce plísní: Proveďte skutečné zkušební formy a zkontrolujte, zda produkované plastové díly splňují požadavky na návrh a zda existují bubliny, nedostatky nebo vady tvaru.

Konzistence produktu:Proveďte ověření před hromadnou výrobou, abyste zajistili konzistenci produktu během hromadné výroby.

Tento krok je přijetí, které přímo určí následnou produkci produktů produktů, ale také nejdůležitějším krokem!

Pravidelná údržba:Pravidelně čistěte a kontrolujte formy. A opravte veškeré opotřebované nebo poškozené díly včas, abyste prodloužili životnost forem.

Mazání a antikoroze:Pravidelně vyplňte plíseň mazivem, aby se zabránilo rzi a korozi, zejména na použitých chladicích otvorech a pohyblivých částech.

Tento krok procesu je prodloužit životnost injekce plastů formy, čímž se náklady na jednotlivé produkty nižší.

Od analýzy poptávky, návrhu plísní a zpracování po konečné sestavení a ladění, každý krok určuje kvalitu formy a konečného produktu. Výrobci mohou nepřetržitým optimalizací návrhu a výběrem správného materiálu pro plastovou injekci plísní poskytnout vysoce kvalitní plastové injekce plísní, aby vyhovovala výrobním potřebám zákazníků a zajistila efektivní výrobu produktů.

Požadavky na produkt

1.Velikost produktu, tvar a funkční požadavky.

2.Požadavky na kvalitu povrchu (např. Lesk, textura).

Výběr materiálu

Vlastnosti plastových materiálů, jako je plynulost, smršťování a vysokoteplotní odpor.

Životnost plísní

1.Odolnost proti opotřebení a tvrdost materiálu formy (např. P20, H13 ocel atd.).

2.Proces povrchového ošetření (např. Chrome, nitriding) pro prodloužení životnosti.

Přesnost zpracování

Zajistěte přesné přizpůsobení mezi díly plísní, abyste se vyhnuli vadám, jako jsou létající hrany a deformace produktů.

Účinnost chlazení

Konstrukce chladicího systému přímo ovlivňuje doba cyklu formování a účinnost výroby.

Efektivita výroby

Zda použít design s více kavtností, automatizované demontáž atd. Ke zlepšení rychlosti výroby.

Injekční formování Průměrné odkazy na životnost

| Průměr typu formy | Hliníková forma |

| Běžná ocelová plíseň | 500 000 ~ 1 000 000 časů |

| Vysoce kvalitní ocelová plíseň | 1 000 000 ~ 2 000 000 časů a více |

| Hliníková forma | 10 000 ~ 100 000 časů |

Podrobnější data níže

| Hlavní produkt | Plastová injekční plíseň, lékařská díla, IML/IMD, injekční plíseň 2K, silikonová gumová forma, lití, prototyp, frézování CNC, CNC otáčení ... |

| Formát souboru | SolidWorks, Pro/Engineer, Auto CAD, PDF, JPG, Vzorek |

| Plastový materiál | HIPS ABS, PC, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PA66, PC/ABS.ETC |

| Dodací doba plísní | 20-35 dní, záleží na velikosti a struktuře produktu |

| Hromadná dodací lhůta | 25-30 dnů, záleží na velikosti a struktuře produktu |

| Rozsah hmotnosti produktu | 1g až 5000 g |

| Přesnost plísní | +/- 0,01 mm |

| Životnost plísní | 300 K-500k výstřely, aktualizace forem zdarma |

| Dutina plísní | Jedna dutina, multi-tvůrce. |

| Běžecký systém | Horký běžec a studený běžec. |

| Zařízení | 1.Tooling Development Machinery: Swiss Mikron s vysokou účinností obrábění, švýcarský mikron vysokorychlostní CNC obrábění Centrum, Japonsko Makino CNC frézovací obráběcí centrum, Tchaj -wan dobře hlava CNC obráběcí centrum, švýcarské Charmilles EDM obráběcí centrum, Japonsko Makino Edge 3S Sticker EDM ... 2. Komponenta dokončovací stroje: Henghui Sing & Bio-Padding Machine, 100 000 stupňů stříkací linie oleje ... 3. Injekční machátra: Toyo plně elektrický vstřikovací stroj Si-pět, injekční stroj Yizumi, injekce Donghua Stroj, haitské stroje, injekční stroj Sumitomo, haitský dvojitý formovací stroj ... |

| Vstřikovací stroje | Podle přesnosti produktu na výběr různých modelů 80T, 120T, 250T, 450T, 800T, 1200T vstřikovací stroj. |

| Povrchové úpravy | Leštění, malování, chroming, eloxování, kartáčování, hedvábné screening, přenos vody, řezání laseru, kožená krytina, textura, sanbasting, zlacená, UV malba… |

| Barva | Bílá, černá, červená, modrá..et. Podle požadavku zákazníka. |

| Inspekce | 100% inspekce QC, QA před odesláním. |

| Aplikace | Všechny druhy automobilů náhradních rolí, strojní zařízení, domácí spotřebič, elektronické výrobky, zdravotnické prostředky, papírnictví, počítače, spínače napájení, miniaturní spínače, architektura, komodita a zařízení A/V, hardware a plastové formy, sportovní vybavení a Dary a další. |

| Systém kontroly kvality | Certifikace systému správy kvality ISO9001. |

| Balík | Podle požadavku zákazníka |

Naše služby

Injekční formování design a inženýrství

1.Design plísní se 4 inženýry se 5-10 lety zkušeností

2.3D pevné modelování

3.Přizpůsobení parametrů procesu

4.Analýza toku plísní

Injekční lisování

1.Interní zpracování a výroba plísní („Nikdy outsourcujeme!“)

2.100+ Precizní obráběcí zařízení na světové úrovni

3.Tolerance ± 0,001 mm

4.Certifikované standardy ISO 9001

Produkce plastových dílů

1.20+ 35 tuny - 1200 injekční lišty

2.Stovky termoplastických materiálů na výběr

3.Přísná kontrola kvality: IQC, IPQC, FQC

4.Přizpůsobené balení a balení po lisování

Typy injekčních formovacích forem:

-

Klasifikováno podle počtu plísních dutin:

-

Forma s jednou oddanou:Formování jednoho produktu najednou, vhodný pro malé dávky nebo vysoce přesné produkty.

-

Forma s více kovtovou:Formování více produktů najednou zvyšuje účinnost výroby, vhodná pro hromadnou výrobu.

-

-

Klasifikováno podle struktury plísní:

-

Dvě desková forma:Jednoduchá struktura, vhodná pro obecné plastové výrobky.

-

Forma tří platenu:Zvyšte separační funkci systému lití, vhodné pro komplexní produkty nebo vícebodové krmení.

-

-

Klasifikováno podle aplikace:

-

HOT BUNDNER PLAMS:Snižte odpad a zlepšujte účinnost formování zahříváním systému běžce.

-

Studené běžecké formy:Tradiční formy jsou nižší náklady, ale produkují více šrotu.

-

Struktura injekčních formovacích forem:

-

Hlavní komponenty formy:

Dynamická a pevná forma:Forma se skládá z dynamické formy (namontované na pohyblivé šabloně vstřikovacího stroje) a pevné formy (namontované na pevné šabloně), která je uzavřena za účelem vytvoření dutiny formy.-

Dutina a jádro:Dutina určuje tvar produktu a jádro tvoří vnitřní strukturu produktu.

-

Systém nalévání:Zahrnuje hlavní průtokové kanály, potrubí, brány a studené kapsy, které se používají k přepravě plastové taveniny do dutiny formy.

-

Chladicí systém:Pomáhá roztavenému plastu rychle ztuhnout a formovat přes chladicí vodní cesty.

-

Výfukový systém:Vyčerpává vzduch nebo roztavení plynu z dutiny formy, aby se zabránilo vadám.

-

Systém demontáže:včetně kolíků vyhazování, push desek atd., Slouží k vysunutí formovaného produktu z formy.

-

-

Pomocná struktura:

-

Vodicí sloup a pouzdra vodičů:Zajistěte přesnost zarovnání pohyblivých a pevných forem.

-

Plísní základna:Opravuje a podporuje komponenty plísní a poskytuje sílu a stabilitu.

-

Zobrazovací list materiálu

| Materiál | Doporučená tloušťka stěny [mm] | Doporučená tloušťka stěny [palce] |

| Polypropylen (PP) | 0.8 - 3.8 mm | 0.03'' - 0.15'' |

| Abs | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Polyethylen (PE) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polystyren (PS) | 1.0 - 4.0 mm | 0.04'' - 0.155'' |

| Polyuretan (pur) | 2.0 - 20.0 mm | 0.08'' - 0.785'' |

| Nylon (PA 6) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polykarbonát (PC) | 1.0 - 4.0 mm | 0.04'' - 0.16'' |

| PC/ABS | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| POM (Delrin) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Nahlédnout | 1.0 - 3.0 mm | 0.04'' - 0.12'' |

| Silikon | 1.0 - 10.0 mm | 0.04'' - 0.40'' |

Zobrazit pouzdro na produkt

Síla továrny Starway

Naše horká linka bezplatné služby: +86 15821850866

13

roky

V oboru pracujeme od roku 2011

5

Týmy

Máme 5 týmů, které jsou týmem pro rozvoj trhu, 4 semináře pro zpracování, nákupní tým, technický tým a tým kontroly kvality.

3

denní prototyp

Produkt můžeme prototypovat za pouhých 3 dny

Pokud máte zájem o naše výrobky nebo chcete vyrobit a přizpůsobit produkty, neváhejte nás kontaktovat.

Populární Tagy: Plastová injekce, výrobci injekce plastů v Číně, dodavatelé, továrna